Autoři

Jana Křivánková, Daniel Vilím, Miroslav Maršík, Radek Vojtěchovský, Milena Johnová, Lukáš Dvořák

Klíčová slova

membrána – fyzikálně-chemické čištění – membránový bioreaktor (MBR) – textilní a strojírenské OV

Variabilní membránová jednotka sestávající z několika technologických segmentů byla dlouhodobě testována s odpadní vodou pocházející z textilního a ze strojírenského průmyslu. Předčištění před membránou separací bylo zajištěno v obou případech prostřednictvím koagulace, respektive deemulgací železitou solí. Vzniklý kal byl separován na lamelovém separátoru. Membránový segment byl tvořen ponorným podtlakovým modulem z 12 deskových keramických membrán (0,1 µm, celková plocha 1,81 m2).

V porovnání se stávající ČOV čistící textilní OV (egalizace, srážení vápnem a Fe2SO4, D-N linka + splaškové vody) dosahoval permeát v průměru o 30 % nižší CHSKCr. V případě strojírenských OV dosahoval permeát průměrně o 70 % nižší CHSKCr a o 96 % nižší koncentrace NEL (stávající ČOV: deemulgace FeCl3 bez úpravy hodnoty pH a bez sedimentace vznikajícího kalu, aerovaná aktivační nádrž, dosazovací nádrž).

1. Úvod

Některé průmyslové odpadní vody jsou biologicky špatně čistitelné a klasické konvenční systémy při jejich čištění selhávají. Proto je v mnoha případech nutné volit individuální přístup, modifikovat a kombinovat nejrůznější technologické procesy. Membránové technologie v kombinaci s dalšími procesy mají při čištění průmyslových vod bezesporu své místo.

V rámci příspěvku jsou představeny výsledky dosažené při dlouhodobém provozu vyvinuté variabilní technologie využívající separační membrány. Membránová technologie je koncipována tak, aby umožňovala efektivní čištění různých druhů obtížně biologicky čistitelných průmyslových vod, které jsou jinými způsoby jen velmi obtížně čistitelné.

Technologie byla testována na dvou odlišných lokalitách. Konkrétně se jednalo o odpadní vody pocházející z textilního a strojírenského průmyslu. Pro prvotní pilotní testy poloprovozní jednotky byly využity odpadní vody produkované textilním závodem. Odpadní vody z textilního průmyslu obsahují různé typy barev s rozdílnou molekulovou hmotností, stejně tak strukturou molekul, které vykazují nízkou biologickou rozložitelnost [1]. Další pilotní verifikace jednotky byla realizována s odpadními vodami ze strojírenského průmyslu, u kterých značně kolísala kvalita, zejména co se týče parametru CHSKCr a nepolárních extrahovatelných látek (NEL).

Celá technologie poloprovozní jednotky byla již během jejího vývoje koncipována s ohledem na možnost její vysoké variability a flexibility. Z tohoto důvodu je technologie rozdělena do několika samostatných technologických segmentů takovým způsobem, aby ji bylo možné snadno a rychle adaptovat na lokální podmínky a charakter daných vod.

2. Poloprovozní membránová jednotka

Poloprovozní jednotka se skládá z nádrže surové vody, kde dochází k úpravě hodnoty pH na optimum pro následnou koagulaci/deemulgaci. Součástí nádrže jsou strojní jemné česle (2 mm), pH sonda, aerace zajišťující míchání nádrže a systém pro dávkování 12% H2SO4 a 30% NaOH.

Odpadní voda o požadované hodnotě pH je čerpána čerpadlem do flokulační komory 1 (rychlé míchání, 45 Hz), flokulační komory 2 (pomalé míchání, 22 Hz) a lamelového separátoru. Dávkování koagulačního/deemulgačního činidla je zaústěno do potrubí bezprostředně za čerpadlo, tedy před vstupem vody do flokulační komory 1. Celkový objem flokulačních komor a lamelového separátoru je 2,1 m3 a je dimenzován na maximální hydraulickou kapacitu 1 m3·h-1. Z lamelového separátoru natéká předčištěná odpadní voda gravitačně do aktivační nádrže, případně přepadem mimo systém.

Pracovní objem aktivační nádrže je 3 m3. Množství dodávaného vzduchu pro aktivovaný kal je řízeno na základě kyslíkové sondy (1,5–2,0 mg·l-1 O2). Recirkulaci aktivovaného kalu mezi aktivační nádrží a membránovou separační komorou zajišťuje vřetenové čerpadlo, které je spínáno v pravidelných časových intervalech. Nadbytek suspenze odtéká gravitačně zpět do aktivační nádrže.

V membránové komoře (1,8 m3) je instalován ponorný podtlakový membránový modul. Ten je tvořen celkem 12 deskami keramických membrán o celkové filtrační ploše 1,81 m2. Velikost póru membrány je 0,1 µm a maximální provozní tlak dosahuje -0,7 bar při filtračním režimu a max. 3 bar při režimu zpětného proplachu. Pod membránovým modulem jsou instalovány mikrobublinné aerační elementy zajišťující permanentní čištění membránového povrchu i dodávku kyslíku pro přítomné mikroorganismy aktivovaného kalu.

Vyčištěná odpadní voda – permeát – je vedena do zásobní nádrže permeátu a dále přepadem mimo systém. Permeát zároveň slouží pro zpětný proplach membrány, který probíhal v pravidelných časových intervalech. V případě požadavku na chemické čištění/proplach membrán (tzv. chemical enhanced backwash – CEB) je technologie vybavena dále dávkovacími čerpadly. Roztoky kys. citronové, popř. kys. sírové, NaOH a NaClO jsou dávkovány přímo do potrubí permeátu při zpětném proplachu. CEB byly spouštěny automaticky dle nastavené hodnoty transmembránového tlaku, a to v pořadí oxidační chemický proplach a chemický proplach v kyselém režimu.

Celá poloprovozní jednotka je řízena přes ovládací panel s dotykovou obrazovkou a možností vzdáleného přístupu. Jednotlivé technologické segmenty a komponenty jsou umístěny na paletách, což umožňuje snadnou manipulaci, navíc lze snadno sestavit vhodné uspořádaní technologie na daný typ odpadní vody. Obr. 1 uvádí uspořádání jednotky, které bylo využito pro čištění odpadních vod ze strojírenského průmyslu.

Obr. 1. Uspořádání variabilní membránové jednotky pro čištění odpadních vod ze strojírenského průmyslu

3. Analytické metody

Fotometrická stanovení byla realizována s využitím spektrofotometru Macherey-Nagel PF-12Plus. Pro jednotlivá stanovení byly použity kyvetové testy od firmy Macherey-Nagel. Organické látky vyjádřené jako CHSKCr byly mineralizovány v termoboxu MN Nanocolor Vario C2. Nerozpuštěné látky byly stanovovány pomocí analyzátoru vlhkosti Radwag MA 50/1.R. Nepolární extrahovatelné látky byly stanovovány na Technické univerzitě v Liberci dle ČSN 750505 – FTIR.

4. Výsledky a diskuse

4.1. Odpadní vody ze strojírenského průmyslu

Poloprovozní membránová jednotka byla testována v závodu vyrábějícím hliníkové odlitky a produkujícím odpadní vody vysoce zatížené těžko biologicky rozložitelnými organickými látkami. V současné době odpadní vody natékají na stávající čistírnu odpadních vod gravitačně do vstupní čerpací nádrže, kde dochází k odstranění olejů. Do vstupní nádrže je dávkováno deemulgační činidlo (chlorid železitý), ovšem bez předchozí úpravy hodnoty pH. Odávkovaná voda včetně vysráženého znečištění (absence sedimentační nádrže po deemulgaci) je čerpána do biologického reaktoru. Separace kalu od vyčištěné odpadní vody probíhá v kruhové dosazovací nádrži. Zahuštěný kal je odvodňován na kalolisu. Vyčištěná odpadní voda odtéká kanalizačním řadem k dalšímu dočištění na komunální mechanicko-biologickou ČOV.

Během pilotního provozu membránové jednotky byla pozorována značná rozkolísanost vstupní surové odpadní vody (tab. 1), což mělo negativní efekt na účinnost deemulgace chloridem železitým, a to zejména v případech nepředvídatelných úniků olejů do odpadní vody. Účinnost deemulgačního procesu byla totiž silně závislá jak na optimální hodnotě pH, při které deemulgace probíhala, tak na koncentraci vstupního znečištění, od čehož se odvíjela optimální dávka deemulačního činidla.

Tab. 1. Hodnoty CHSKCr odpadní vody a odtoku z lamelového separátoru

Hodnota pH surové vody byla upravována roztokem hydroxidu sodného na 9,5–10,0 pro následnou deemulgaci chloridem železitým. Výsledná hodnota pH po dávkování chloridu železitého se pohybovala v rozmezí 6,0–7,0, což se ukázalo na základě výsledků laboratorních testů jako optimum, kdy byla účinnost deemulgace nejvyšší a zároveň se tvořily velké a dobře usaditelné vločky kalu. Dávka chloridu železitého dosahovala v závislosti na vstupním znečištění 150–200 mg·l-1 Fe3+. Odávkovaná voda dále natékala na flokulační komory 1 a 2 a na lamelový separátor. Jako nejdůležitější parametr pro správný průběh deemulgace se ukázala hodnota pH.

Kvalita surové odpadní vody se velice měnila, a to jak v množství přitékajících organických látek (vyjádřeno jako CHSKCr), tak i v množství olejů (vyjádřené jako nepolární extrahovatelné látky NEL) (tab. 1). Vzhledem k velké rozkolísanosti přitékajícího znečištění nebylo prakticky možné reagovat a upravovat dávkou deemulgačního činidla, proto v některých případech docházelo k nižší účinnosti deemulagce, tedy k nižšímu odstranění CHSKCr a NEL.

Biologické čištění probíhalo v membránovém biologickém reaktoru. Surová odpadní voda byla deficitní na makronutrienty, tj. dusík a fosfor, proto byly tyto nutrienty do MBR každý den přidávány ve formě močoviny (dusík) a průmyslového hnojiva AMOFOS NP 12-52 (fosfor a dusík). Během poloprovozu jednotky byly testovány různé průtoky permeátu, doby zdržení, zatížení kalu. Celé poloprovozní testování trvalo 3 měsíce.

4.1.1. Shrnutí výsledků

Z pilotního testování vyplynulo, že organické látky přítomné v odpadní vodě ze strojírenského závodu byly špatně biologicky rozložitelné při době zdržení do přibližně 3 dnů (doba zdržení shodná se stávající ČOV). Pro dostatečnou účinnost biologického stupně byla nutná doba zdržení 7–10 dní. Při těchto dobách zdržení se koncentrace CHSKCr v permeátu pohybovala pod 2 g·l-1 (cílová hodnota 3 g·l-1) a koncentrace NEL byla v rozmezí pod 1 (mez stanovitelnosti) do 8 mg·l-1 (cílová hodnota 10 mg·l-1). Jako optimální průtok permeátu byla na základě výsledků provozu stanovena hodnota čistého (tzv. net) fluxu na 0,02 m3.h-1 (plocha membrány 1,81 m2), tudíž permeabilita se pohybovala v rozmezí 70–100 l·m-2·h-1·bar-1.

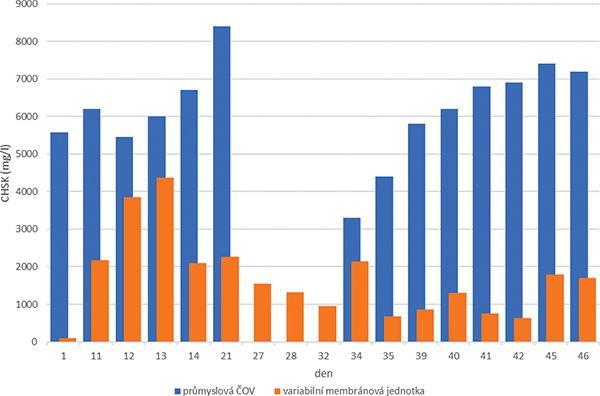

Na obr. 2 jsou pro porovnání uvedeny odtokové koncentrace CHSKCr ze stávající ČOV a z poloprovozní jednotky. Koncentrace CHSKCr 3 g·l-1 v permeátu z poloprovozní jednotky byla cílová hodnota požadována producentem odpadních vod. Je zřejmé, že této hodnoty bylo dosaženo vždy, s výjimkou 2 vzorků na začátku provozu ještě před adaptací kalu v SBR režimu. Účinnost odstranění CHSKCr z odpadní vody dosahovala hodnot vyšších než 70 %. Naopak hodnoty na odtoku ze stávající ČOV byly vždy vyšší. Ve čtyřech případech byla zaznamenána i koncentrace CHSKCr vyšší než 15 g·l-1 (nejsou uvedeny na obr. 2), což bylo zapříčiněno únikem biomasy do odtoku z důvodu nedostatečné separační schopnosti dosazovací nádrže na stávající ČOV. Uniklá biomasa poté významně zvyšovala koncentraci CHSKCr na odtoku z ČOV.

Obr. 2. Porovnání odtokových koncentrací CHSKCr ze stávající průmyslové ČOV a poloprovozní membránové jednotky

Během pilotního provozu vyvinuté technologie bylo prokázáno, že průmyslovou odpadní vodu ze strojírenského závodu lze čistit pomocí kombinace vhodného způsobu předčištění (deemulgací železitou solí) a membránového bioreaktoru, ovšem za předpokladu doby zdržení v systému vyšší než 7 dní.

Na obr. 3 je pro ilustraci uvedena fotografie odebrané olejové vrstvy, surové odpadní vody odebrané z nádrže surové odpadní vody, odtoku z lamelového separátoru a permeátu (filtrátu) na výstupy z variabilní membránové technologie.

Obr. 3. Fotodokumentace charakteru vody odebrané z jednotlivých čistících procesů; zleva – olejová vrstva, surová voda z nádrže surové vody, odtok z lamelového separátoru a permeát

4.2. Odpadní vody z textilního průmyslu

Surové odpadní vody z textilní výroby natékají na stávající průmyslovou ČOV do dvou egalizačních nádrží (2×120 m3). Denní množství produkované odpadní vody je cca 250 m3 vyjma víkendů a svátků. Po naplnění egalizační nádrže je odpadní voda alkalizována vápenným hydrátem v dávce 2 l·m-3. Následně je nadávkován síran železitý (0,4 l·m-3) a anionický flokulant Zetag 4139 (2 g·m-3). Po sedimentaci odtéká předčištěná odpadní voda na biologický stupeň čištění v konfiguraci D-N. Do aktivační nádrže jsou dále přiváděny splaškové odpadní vody v poměru 10 : 1 (průmyslová odpadní voda : splašková voda). K oddělení vyčištěné odpadní vody od aktivovaného kalu dochází v dosazovacích nádržích. Vyčištěná odpadní voda odtéká do recipientu, který tvoří nedaleký potok.

Průmyslová odpadní voda z textilní výroby a její kvalita se měnily podle toho, jaký proces právě v daném závodě probíhal, tj. barvení, kašírování, praní atd. Tab. 2 uvádí různorodost surové textilní odpadní vody. Zvýšená teplota je způsobena horkou vodou používanou při praní v závodě. Barva odpadní vody se měnila od světlých odstínu fialové přes červenou do modré až černé.

Tab. 2. Vybrané parametry surové textilní odpadní vody

Pro textilní odpadní vody byly zvoleny dva postupy čištění s využitím poloprovozní membránové jednotky. Nejprve bylo testováno pouze fyzikálně-chemické čištění následované membránovou separací, tzn. bez biologického stupně čištění. Následně byl testován pouze biologický membránový reaktor bez fyzikálně-chemického předčištění surové vody.

4.2.1. Fyzikálně-chemické předčištění a membránová separace

Jako vhodný způsob předčištění textilních odpadních vod byla na základě jejich charakteru zvolena koagulace síranem železitým za optimální hodnoty pH, která vedla k tvorbě dobře usaditelného kalu. Optimální hodnota pH pro koagulaci se pohybovala v rozmezí 5,0–5,5 (nutná úprava pH před koagulací na 9,5–10,5). Průměrná dávka síranu železitého dosahovala 40 mg·l-1 Fe3+. Z trubkového flokulátoru voda natékala přímo na lamelový separátor, kde docházelo k separaci vzniklých vloček železitého kalu. Supernatant zbavený usaditelných vloček dále gravitačně natékal do membránové komory, kde docházelo k separaci zbylých vloček na keramických membránách (celková plocha 1,81 m2, 0,1 µm).

V první části poloprovozních zkoušek dosahoval průtok permeátu 0,1 m3·h-1. Hodnota permeability postupně klesla z 400 na 100 l·m-2·h-1·bar-1). Po provedeném chemickém čištění (CEB) pomocí chlornanu sodného a kyseliny citronové došlo k obnovení permeability téměř na původní hodnotu. V další fázi poloprovozních zkoušek byl zvýšen průtok permeátu na 0,15 m3·h-1, to ovšem mělo negativní vliv na permeabilitu, a došlo k rychlejšímu zanesení membrány. V tab. 3 jsou uvedeny koncentrace CHSKCr a zbytkového železa v surové odpadní vodě, na odtoku z lamelového separátoru a v permeátu.

Tab. 3. Průměrné koncentrace CHSKCr a zbytkového železa v surové vodě na odtoku z lamelového separátoru a v permeátu

Vyšší koncentrace železa a CHSKCr na odtoku z lamelového separátoru byly způsobeny unikajícími mikrovločkami kalu. Vyšší koncentrace CHSKCr v permeátu byly způsobeny přítomností nízkomolekulárních barviv, která nebyla odstraněna koagulací ani membránovou separací (velikost pórů 0,1 µm). Přítomnost barviv s nízkou molekulovou hmotností byla prokázána prostřednictvím hmotnostní spektrometrie. V porovnání se stávající ČOV (egalizace + dávkování síranu železitého a vápna, sedimentace, D-N linka + splaškové vody, dosazovací nádrž) bylo membránovou jednotkou dosaženo průměrně o 30 % nižších koncentrací CHSKCr a o 64 % nižších koncentrací železa.

Obr. 4 pro ilustraci uvádí změnu zabarvení textilní odpadní vody po průchodu jednotlivými stupni čištění s využitím variabilní membránové jednotky.

Obr. 4. Změna charakteru textilní odpaní vody; zleva – surová voda, voda s přídavkem koagulačního činidla, odtok lamelový separátor, permeát

4.2.2. Membránový biologický reaktor (MBR)

V průběhu dalšího poloprovozu jednotky byla testována účinnost biologického stupně bez fyzikálně-chemického předčištění surových vod, jelikož z předchozích výsledků vyplynulo, že malé molekuly barviv prochází jak koagulací, tak membránovou separací až do permeátu. Z tohoto důvodu bylo přistoupeno k testování pouze biologického stupně (vynechán stupeň fyzikálně-chemického předčištění a odpadní voda byla čištěna pouze biologicky), jelikož se předpokládalo, že malé molekuly barviv budou částečně biologicky odstraněny, případně adsorbovány na vločky kalu a zadrženy v systému.

Membránový biologický reaktor se skládal ze dvou nádrží, tj. aktivační nádrže a membránové separační komory, kde byly instalovány 2 moduly tvořené keramickými membránami (celková filtrační plocha 3,6 m2, velikost pórů 0,1 µm). Odpadní voda z nádrže surové vody natékala přímo do aktivační nádrže. Mezi aktivační nádrží a membránovou komorou byla v pravidelných časových intervalech recirkulována aktivační směs. Filtrační cyklus trval 520 s, čistý (net) flux dosahoval 0,045 m3·h-1.

Surová odpadní voda byla deficitní na dusík, proto byla do biologického stupně zpočátku přidávána močovina. Posléze byla doplněna určitým objemem splašků, které dotovaly aktivovaný kal mikronutrienty, jež v průmyslové odpadní vodě rovněž chyběly.

Na obr. 5 je uvedeno porovnání kvality surové odpadní vody, supernatantu odebraného z aktivační nádrže a permeátu.

Obr. 5. Změna zbarvení textilní odpaní vody v MBR; zleva – surová odpadní voda, supernatant z aktivační nádrže a permeát

Hodnoty permeability se pohybovaly kolem 50 l·m-2·h-1·bar-1. Nízké zatížení aktivovaného kalu (průměrně 0,017 kg CHSKCr·kgsušiny-1·d-1) a nízké koncentrace organických látek v surové odpadní vodě (průměrné množství CHSKCr 430 mg.l-1) značilo, že aktivovaný kal byl deficitní na substrát. Z tohoto důvodu docházelo ke vzniku mikrovloček kalu, které měly negativní vliv na permeabilitu membrány, jelikož na povrchu membrány vytvářely mnohem denzitnější, tudíž méně propustný filtrační koláč. Odstraněná CHSKCr dosahovala v průměru okolo 61 %.

5. Závěr

Pilotním testováním na dvou různých typech průmyslových odpadních vod (strojní a textilní průmysl) byla prokázána variabilnost, robustnost a flexibilita vyvinuté membránové jednotky. Dle typu a charakteru surových odpadních vod lze jednotku rychle adaptovat na lokální podmínky a potřeby. Testovat tak lze fyzikálně-chemické předčištění s následnou membránovou separací, fyzikálně-chemické čištění a biologický membránový reaktor, nebo využít pouze membránový biologický reaktor samostatně. Jednotka navíc umožňuje kontinuální měření a záznam všech důležitých provozních parametrů a dat, včetně kompletního vzdáleného přístupu a možností permanentního řízení a správy technologem. U obou typů průmyslových odpadních vod bylo dosaženo při použití variabilní membránové jednotky významného zlepšení odtokových parametrů v porovnání se stávajícími ČOV.

Poděkování: Práce byla podpořena projektem č. TH02030527 „Vývoj pokročilé variabilní membránové technologie pro čištění různých druhů obtížně biologicky čistitelných průmyslových OV“ financovaném Technologickou agenturou České republiky.

Literatura/References

[1] Verma, A. K., Dash, R. R.; Bhunia, P.: A review on chemical coagulation/flocculation technologies for removal of colour from textile wastewaters Journal of Environmental Management 93 (2012) 154-168, doi:10.1016/j.jenvman.2011.09.012

Ing. Jana Křivánková, Ph.D.1) (autor pro korespondenci)

Ing. Daniel Vilím1)

Ing. Miroslav Maršík1)

Ing. Radek Vojtěchovský1)

Mgr. Milena Johnová2)

Ing. Mgr. Lukáš Dvořák, Ph.D.2)

731 629 788

krivankova()envi-pur.cz

1) ENVI-PUR, s.r.o.

Na Vlčovce 13/4

160 00 Praha 6-Dejvice

2) Technická univerzita v Liberci

Ústav pro nanomateriály, pokročilé technologie a inovace

Studentská 1402/2

461 17 Liberec 1